编者按:

2020年,宁总以“线上中化”命名中国中化的数字化战略。建设“线上中化”,实施公司数字化转型的核心是建设全面的数字化公司,打造全在线、全连接、全协同的数字化环境,通过数字化和智能化的方式重塑组织关系和生产经营方式,重构客户服务和产品创新能力,培育新的核心竞争力,起到提升经营效率、改造落后产业、创新发展模式等作用,同时构建强大的数字生态系统。

为进一步贯彻落实“线上中化”战略,建立数字化思维,促进内部企业互相借鉴提升,我们特推出“线上中化进行时”系列报道,全面分享中国中化下属企业在数字化转型方面的做法与经验。

圣奥化学的数字化三部曲

精细化工领域是当今最具活力的产业之一,以数字化、智能化等蓬勃发展为代表的现代信息技术更是未来工业的发展引擎,寻找到二者的最佳结合点,不仅能够为企业转型升级找到更完备的方案,还能够丰富信息技术的应用场景。在这个过程中,圣奥化学创造性地提出了以构建“Smart Sennics”为核心的数字化、智能化、服务化战略转型目标。通过三个方向的数字化建设,不但降低了生产成本,提升了效率,更是促进了组织重塑和文化建设,使数字化思维融入到企业方方面面。

圣奥化学是全球领先的聚合物添加剂综合服务商,产品包括橡胶防老剂、硫化剂、硫化促进剂、硝基苯等,业务范围覆盖全球50多个国家和地区。公司以“科学至上”理念为引领,秉承“极致、绿色”的创新发展观,为全球用户提供更卓越的产品、服务解决方案以及崭新的品牌体验。圣奥化学数字化转型分三步开展:

第一步:打牢基础 稳步提升

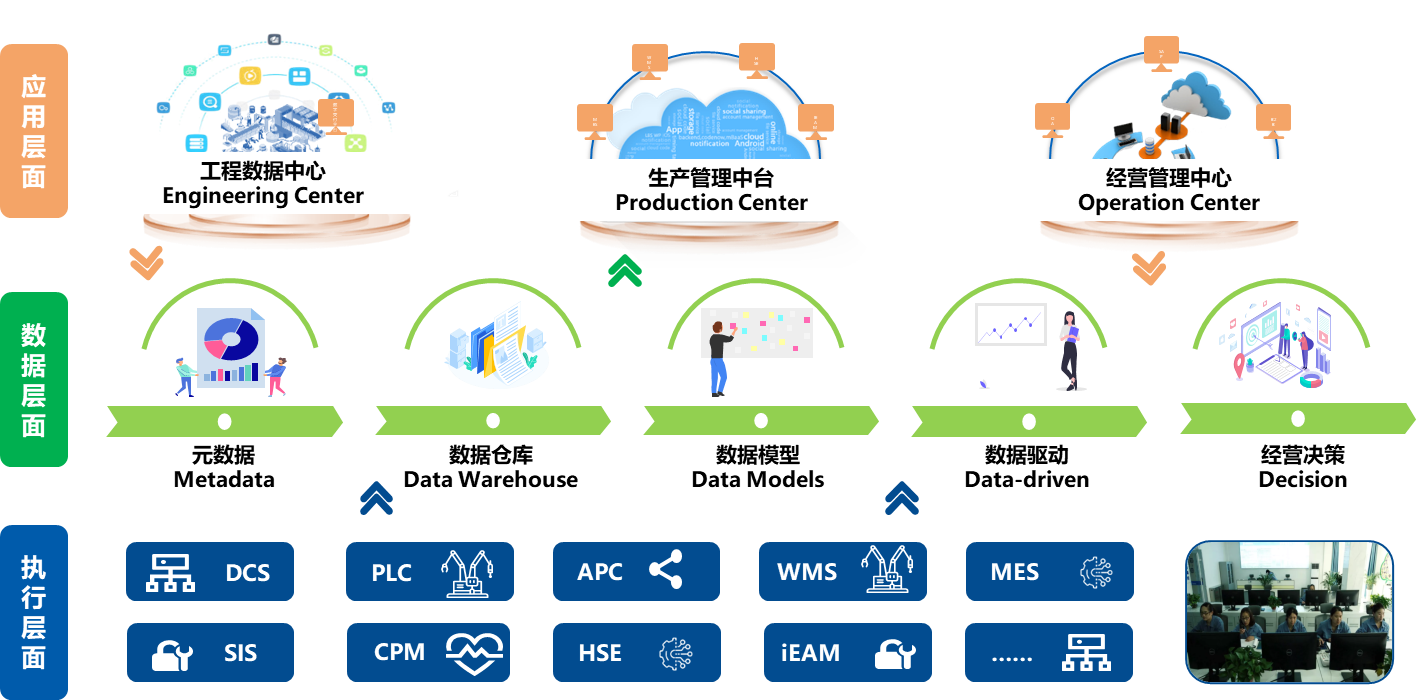

从2015年起,圣奧化学基于流程统一80%的前提下,开始SAP的部署,先后完成了圣奥集团以及旗下国内子公司和海外子公司的ERP系统。2017年起,开始进行数字化工厂建设工作。先后完成了MES系统、设备管理系统、HSE系统和WMS系统等建设和实施,打造了工厂层级全业务链覆盖的数字化运营管理平台。通过这些基层数字化平台的建设,规范了工厂运营管理流程,提升了整体运营效率,并将工厂运营过程中的数据系统的、有组织的存储和保留了下来,使未来的数据驱动和数据应用成为可能。以圣奧化学泰安工厂为例,每天生产统计方面节省人工50小时,每笔进出厂业务减少等待时间1.3小时,能耗节省每年保守估计为20万元人民币。尤为引人瞩目的是设备科,将数字化系统使用和组织结构优化相结合,使设备工作人员从原先的18人减少为5人。

第二步:数据驱动 科学决策

在工厂实现基层数字化应用普及之后,圣奧化学开始进一步尝试数据驱动的工作模式,即以客观数据和经验知识相结合,为工厂一线的生产管理提供实时的反馈和建议,帮助工厂在安全、质量和成本方面获得进一步的提升。通过CPM系统的实施,建立PID回路评价和优化的工作机制,自控投用率从40%提升到95%、回路优良率从60%提升到75%,使整体生产过程平稳度得到大幅提升。通过设备远程诊断平台的建设,可以借助智能算法侦测、判断设备故障前兆,支持专家远程诊断,可大幅减少因设备意外故障而导致的计划外停车和由此带来的生产损失。

第三步:思维转变 全面优化

在进行了这一系列的数字化建设和尝试之后,圣奧化学从工厂管理层到一线员工真正体会到了数字化给他们工作所带来的提升和意义,开始用数字化思维来思考和解决工作中所遇到的实际问题。

圣奧化学总部也以此为契机,推动COE组织的建立,以圣奧化学各专业领域的技术骨干为依托,打造圣奧化学虚拟专家组织和机制,使这些技术骨干和专家的知识不再局限于某一个车间和工厂,而是能为圣奧化学全公司所用。通过这一系列的组织重塑和文化建设,圣奧化学内部形成了数字化转型的氛围,员工也具备了数字化思维的意识,积极推动各类数字化应用的落地,从而形成数字化转型的良性循环。